SLS en chiffres

SLS – les créateurs de profils

Une expérience de longue date et une innovation orientée vers l’avenir : voilà les piliers fondamentaux de la « SLS Kunststoffverarbeitungs GmbH ». Fondée en 1985 par Hans Schmidt, Thomas Leibrock et Manfred Streck – abrégé en SLS. Notre entreprise familiale a évolué d’un petit atelier de garage à une entreprise de taille moyenne proposant un vaste catalogue de services. Aujourd’hui, SLS est l’un des principaux acteurs de l’extrusion en Europe. En tant que créateurs passionnés de profils, nous produisons des formats standards ainsi que des conceptions complexes et offrons un service complet pour votre produit.

Notre direction Marco Streck, Jan Leibrock, Jürgen Schmidt

Notre équipe

Que ce soit en costume ou en bleu de travail, que ce soit dans la logistique ou l’administration, que ce soit masculin, féminin, ou divers – notre équipe dynamique rend possible le succès de l’histoire de SLS !

Notre histoire

1985Fondation

L’entreprise SLS est fondée par Hans Schmidt, Thomas Leibrock et Manfred Streck et est nommée d’après les initiales de leurs noms de famille.1993Déménagement décisif

SLS quitte l’usine de chaussures Weibel à Dahn pour le site actuel dans la zone industrielle de la ville. Cela permet à l’entreprise de bien se développer.1998Certification

Après la mise en place d’un système de gestion de la qualité, certification selon les normes de la DIN EN ISO 9001.2006Expansion

SLS étend le secteur de la construction d’outils et agrandit le département de la confection – un grand pas en avant dans l’objectif de tout fournir en interne.2011Croissance des capacités

Avec la nouvelle halle de production, la surface de production atteint 3 100 m2. Ainsi, SLS augmente sa capacité de près de 30 %.2014Refroidissement moderne

Avec la mise en service d’une nouvelle machine frigorifique, la cogénération est intégrée dans le circuit de chauffage et d’eau existant. L’objectif : une récupération d’énergie durable.2020Partenaire Premium de Rewindo

SLS et l’initiative de recyclage Rewindo lancent une coopération partenariale et s’engagent ensemble pour un cycle de matériau respectueux de l’environnement et du climat.2023Confection sur mesure

Une nouvelle halle de production est entièrement dédiée à la confection. Cela augmente considérablement la performance de SLS dans le domaine de l’adaptation personnalisée, de l’enrichissement et de l’emballage.

Notre progrès

L’esprit pionnier des fondateurs de l’entreprise se perpétue également dans les générations suivantes : retrouvez ici les derniers développements et innovations majeures chez SLS.

Partner für Innovationen und Problemlösungen

Der deutsche Profilhersteller SLS baut sein Leistungsspektrum konsequent weiter aus

Die Extrusion moderner Profilsysteme aus technischen Kunststoffen gehört zu den Kernkompetenzen von SLS. Darüber hinaus erweitert das deutsche Familienunternehmen sein Portfolio zielstrebig um zusätzliche Leistungen im Vorfeld der Produktion und im After-Sales-Service. Für viele Kunden im Fenster- und Trockenbau, in der Elektro- und Schaltschranktechnik sowie im Caravan- und Wintergartenbau bietet es inzwischen umfassende All-in-One-Lösungen an.

Dahn, November 2025. – Sobald es um die Realisierung hochwertiger Haupt- und Nebenprofile für wärmedämmende Fensterrahmen, um montagefreundliche Spezialprofile für die Installationstechnik oder um funktionelle Profile mit harten und weichen Zonen geht, ist SLS für viele Hersteller ein gefragter Partner. Ausschlaggebend dafür sind gleich mehrere Faktoren: Zum einen ist das Familienunternehmen in der Lage, neben zahlreichen technischen Kunststoffen – etwa H-PVC, W-PVC, ASA, PE, PP, PS und ABS – auch polymere Legierungen (Blends), faserverstärke Kunststoffe und Wood-Plastic-Compounds (WPC) zu verarbeiten. In diesem Rahmen eröffnet es Produktentwicklern und Konstrukteuren große Freiräume für die Umsetzung neuer, innovativer Profillösungen. Zum anderen offeriert SLS mittlerweile eine vielseitige Auswahl an Leistungen, die zahlreiche Arbeitsbereiche vor und nach der Produktion umfassen. Auf diese Weise kann das Unternehmen seinen Kunden häufig attraktive All-in-One-Lösungen liefern. „Wir haben bereits vor etlichen Jahren damit begonnen, unser Kompetenzspektrum sukzessive zu erweitern, um unsere Kunden sowohl in den unterschiedlichen Phasen der Produktentwicklung als auch nach der Serienfertigung und nach der Auslieferung – also im After-Sales-Service – ganzheitlich begleiten können. Viele unserer Auftraggeber haben inzwischen erkannt, dass ihnen diese Leistungen einen signifikanten Mehrwert bieten“, berichtet Jan Leibrock. Konkret meint der SLS-Geschäftsführer damit beispielsweise maßgebende Impulse für die Optimierung eines Profildesigns oder eine deutliche Beschleunigung der Entscheidungsfindung. Auch die Entlastung des Kunden von Nebenarbeiten oder der Wissenstransfer während der Realisierung innovativer Neuentwicklungen sind wesentliche Vorteile, die sich aus dem All-in-One-Konzept von SLS ergeben.

Produkte und Prozesse optimieren

„In den frühen Stadien einer Profilentwicklung“, sagt Jan Leibrock, „sind es primär Leistungen rund um die Werkstoff-Auswahl, die Konstruktion und die technische Machbarkeit, die gefragt sind.“ Hier kann SLS mit über 40 Jahren Erfahrung in den Bereichen Extrusionstechnik und Werkzeugbau seine Kunden sehr zielorientiert zu Ergebnissen führen, die sowohl technisch als auch wirtschaftlich umsetzbar sind. Mitunter werden dabei auch konstruktive Fehler frühzeitig verhindert oder unrealistische Erwartungen an einen Werkstoff berichtigt. So kann SLS sicherstellen, dass jedes Projekt gut durchdacht an den Start geht und von Beginn an beste Voraussetzungen für die Realisierung erfolgreicher Profillösungen bestehen.

Dieser frühen Arbeit können sich verschiedene Pre-Production-Leistungen anschließen, die der Kunde bedarfsorientiert in Anspruch nehmen kann. Von großer Bedeutung erweist sich hierbei immer wieder die Konstruktionsberatung von SLS. „Wir machen die Ingenieure unseres Auftraggebers nicht nur mit den heutigen Möglichkeiten der modernen Extrusionstechnik vertraut, sondern unterstützen sie auch bei der Berechnung und Auslegung von Konstruktionen“, sagt Jan Leibrock. Im Zuge der daran anknüpfenden Iterationsstufen hat der Kunde dann Zugriff auf weitere Service-Leistungen, unter deren Einfluss das neue Profil mehr und mehr zu seiner finalen Form findet. So kann er zum Beispiel erste Konzeptmodelle aus dem 3D-Printing erhalten. „Je nach Anforderungsprofil eines Vorhabens werden im Laufe dieser Arbeiten bereits Erkenntnisse gewonnen, mit denen unser hauseigener Werkzeugbau arbeiten kann. Das ist von hoher Relevanz, denn der Werkzeugbau ist – nach der Konstruktion – die wichtigste Stufe des Gesamtprozesses“, betont Jan Leibrock.

Montagefertig und einsatzbereit

Eine Reihe von Post-Production-Leistungen steht dem Kunden schließlich nach der Extrusion zur Verfügung. Dreh- und Angelpunkt sind hier Kompetenzen, mit denen der Auftraggeber seine eigene Wertschöpfung entlasten kann – also etwa die Konfektionierung, die Individualisierung und die Anarbeitung der Profile. Eigens hierfür hat SLS in den letzten Jahren umfangreiche Investitionen in Gebäude und Maschinen vorgenommen, so dass das Unternehmen alle Profile nun einsatz- oder montagefertig ausliefern kann. Für das präzise Ablängen der Kunststoffprofile sind inzwischen drei Genauigkeitssägen am Werk, an vier Einrollstationen werden Alu-Kunststoff- oder Kunststoff-Alu-Verbunde realisiert und mechanische Bearbeitungen wie das Bohren, Stanzen, Fräsen und Lochen kann SLS inzwischen so präzise ausführen, dass kein weiteres Nachbearbeiten beim Kunden mehr erforderlich ist. Jan Leibrock erläutert hierzu: „Hochgenaues Zuschneiden der Profile hat vor allem für unsere Kunden in der Bau- und Elektrobranche große Bedeutung und das Einrollen verwenden wir für die Herstellung von Abdeckungen und Bodenschwellen.“ So entstehen etwa montagefertige Komponenten für Caravan-Fensterrahmen, Aluminiumeinsätze für Hebeschiebetüren oder entwässerungstechnisch optimierte Haustürschwellen.

Post-Production heißt für SLS außerdem das Vorhalten von Lagerkapazitäten, das kundenspezifische Kennzeichnen, die Konfiguration montagefertiger Kits sowie das abholfertige, verkaufsgerechte Verpacken der Profile. „Wo immer möglich, setzen wir alle Kundenwünsche um – auch wenn die Zusammenstellung von Just-in-Time-Paketen oder die Umsetzung spezieller Logistikanforderungen gewünscht wird“, sagt Jan Leibrock. ms

Werkzeugbau und Serienproduktion aus einer Hand

Profilhersteller SLS bietet umfassende Tooling-Kompetenzen zum Vorteil des Kunden

Das deutsche Familienunternehmen SLS feiert in diesen Monaten sein 40-jähriges Bestehen als Hersteller extrudierter Kunststoffprofile. Von Beginn an legte es großen Wert darauf, alle Werkzeuge im eigenen Haus zu konstruieren und zu fertigen. Es verfügt daher heute über umfassendes Tooling-Knowhow, das es in die Lage versetzt, nahezu jeden Kundenwunsch schnell und wirtschaftlich zu erfüllen. Selbst die Realisierung hochkomplexer Mehrstufen-Werkzeuge für die Co- und Tri-Extrusion multifunktionaler Premiumprofile ist für SLS inzwischen eine Routineaufgabe.

Dahn, Mai 2025. – „In diesem 40. Jahr unserer Firmengeschichte dürfte unser hauseigener Werkzeugbau die 2.000er-Marke knacken“, sagt Jan Leibrock. Was der Co-Geschäftsführer von SLS damit meint, dürfte Branchenkennern sofort einleuchten: Das Unternehmen verfügt über die Erfahrung aus der Konstruktion und Fertigung von über 2.000 Werkzeugen zur Serienproduktion extrudierter Profile aus zahlreichen verschiedenen technischen Kunststoffen. Da diese ein- und mehrstufigen Werkzeuge sich bis zum heutigen Tag immer auch in den eigenen Extrusionslinien im Stammwerk Dahn bewähren müssen, unterliegen sie zudem einer extrem strengen Qualitätsaufsicht und einem ständigen Verbesserungsprozess. „Da wir stets dem Prinzip `Kein Werkzeug ohne Produktion´ folgen, ersparen wir dem Kunden den Aufwand eines externen Werkzeugbaus und vermeiden aufreibende Abstimmungsprobleme. Für unsere Auftraggeber erweist sich das immer wieder als überaus effizient und wirtschaftlich“, betont Jan Leibrock.

Hochgenau und fluidtechnisch optimiert

Während das Unternehmen in früheren Jahren auch Messing verarbeitete, bestehen die Extrusionswerkzeuge heute ausnahmslos aus Stahl. Zur Bearbeitung setzt der Werkzeugbau von SLS in seinem modernen Maschinenpark eine große Bandbreite von Fertigungsverfahren ein – vom Fräsen und Drehen über das Bohren und Erodieren bis hin zum Schleifen und Polieren. „Die bei uns hergestellten und eingesetzten Extrusionswerkzeuge zeichnen sich durch hochpräzise Geometrien, eine fluidtechnische Optimierung sowie lange Standzeiten aus. Unter unserer Regie werden sie zudem gepflegt, gereinigt, versichert, gelagert und bei Bedarf – etwa zur Ausdehnung der Verschleißgrenze – beschichtet“, berichtet Jan Leibrock.

In der Hauptsache fertigt SLS derzeit im Auftrag von Fenster-, Türen- und Torbauern sowie Herstellern von Fassaden- und Trockenbau-Komponenten. Immer wieder aber wenden sich auch Kunden aus dem Schaltschrankbau sowie der Elektrotechnik an das Unternehmen – etwa wenn Kabelkanäle oder Installationselemente aus temperaturbeständigen oder leitfähigen Kunststoffen benötigt werden. Die Automatisierungstechnik, die Verpackungstechnik sowie Hersteller von Wintergärten, Zäunen, Rammschützen und Komponenten für den Caravan- und Wohnwagenbau zählen ebenfalls zum Kundenkreis von SLS. Um dem wachsenden Wunsch vieler Kunden nach Spezialanfertigungen und montagefertigen Kunststoffprofilen Rechnung zu tragen, hat das Unternehmen zudem den Bereich der Konfektionierung in den letzten Jahren massiv ausgebaut. Es kann daher sehr individuell auf kundenspezifische Sonderwünsche reagieren und nach just-in-time-Kriterien zusammengestellte Sets und Kits konfigurieren und liefern.

Zertifiziert für viele Branchen

SLS ist nicht nur zertifiziert nach DIN ISO 9001, sondern erfüllt auch die speziellen Richtlinien verschiedener Branchen – etwa des VDE, der belgischen ATG, der französischen QB und LNE sowie der niederländischen KOMO. Das Unternehmen ist europaweit tätig und verfügt in Dahn über ein modernes Werk mit flexibel angelegtem Maschinenpark zur Herstellung von Massiv-, Hohlkammer- sowie Bau- und Sonderprofilen. Verarbeitet werden technische Kunststoffe wie PVC, PP, PS, PE, POM, SB, ASA und ABS sowie PVC-Schaum und verschiedene Blends. Mehrere Tausend Tonnen Granulat und Dryblends verwandelt das Unternehmen jährlich in Klein- und Großserien mit Stückgewichten von 20 bis 5.000 Gramm pro Meter.

Autor: Manfred Stiller, Freier Fachjournalist, Darmstadt

Werkzeugbau und Serienproduktion aus einer Hand

Profilhersteller SLS bietet umfassende Tooling-Kompetenzen zum Vorteil des Kunden

Das deutsche Familienunternehmen SLS feiert in diesen Monaten sein 40-jähriges Bestehen als Hersteller extrudierter Kunststoffprofile. Von Beginn an legte es großen Wert darauf, alle Werkzeuge im eigenen Haus zu konstruieren und zu fertigen. Es verfügt daher heute über umfassendes Tooling-Knowhow, das es in die Lage versetzt, nahezu jeden Kundenwunsch schnell und wirtschaftlich zu erfüllen. Selbst die Realisierung hochkomplexer Mehrstufen-Werkzeuge für die Co- und Tri-Extrusion multifunktionaler Premiumprofile ist für SLS inzwischen eine Routineaufgabe.

Dahn, Mai 2025. – „In diesem 40. Jahr unserer Firmengeschichte dürfte unser hauseigener Werkzeugbau die 2.000er-Marke knacken“, sagt Jan Leibrock. Was der Co-Geschäftsführer von SLS damit meint, dürfte Branchenkennern sofort einleuchten: Das Unternehmen verfügt über die Erfahrung aus der Konstruktion und Fertigung von über 2.000 Werkzeugen zur Serienproduktion extrudierter Profile aus zahlreichen verschiedenen technischen Kunststoffen. Da diese ein- und mehrstufigen Werkzeuge sich bis zum heutigen Tag immer auch in den eigenen Extrusionslinien im Stammwerk Dahn bewähren müssen, unterliegen sie zudem einer extrem strengen Qualitätsaufsicht und einem ständigen Verbesserungsprozess. „Da wir stets dem Prinzip `Kein Werkzeug ohne Produktion´ folgen, ersparen wir dem Kunden den Aufwand eines externen Werkzeugbaus und vermeiden aufreibende Abstimmungsprobleme. Für unsere Auftraggeber erweist sich das immer wieder als überaus effizient und wirtschaftlich“, betont Jan Leibrock.

Hochgenau und fluidtechnisch optimiert

Während das Unternehmen in früheren Jahren auch Messing verarbeitete, bestehen die Extrusionswerkzeuge heute ausnahmslos aus Stahl. Zur Bearbeitung setzt der Werkzeugbau von SLS in seinem modernen Maschinenpark eine große Bandbreite von Fertigungsverfahren ein – vom Fräsen und Drehen über das Bohren und Erodieren bis hin zum Schleifen und Polieren. „Die bei uns hergestellten und eingesetzten Extrusionswerkzeuge zeichnen sich durch hochpräzise Geometrien, eine fluidtechnische Optimierung sowie lange Standzeiten aus. Unter unserer Regie werden sie zudem gepflegt, gereinigt, versichert, gelagert und bei Bedarf – etwa zur Ausdehnung der Verschleißgrenze – beschichtet“, berichtet Jan Leibrock.

In der Hauptsache fertigt SLS derzeit im Auftrag von Fenster-, Türen- und Torbauern sowie Herstellern von Fassaden- und Trockenbau-Komponenten. Immer wieder aber wenden sich auch Kunden aus dem Schaltschrankbau sowie der Elektrotechnik an das Unternehmen – etwa wenn Kabelkanäle oder Installationselemente aus temperaturbeständigen oder leitfähigen Kunststoffen benötigt werden. Die Automatisierungstechnik, die Verpackungstechnik sowie Hersteller von Wintergärten, Zäunen, Rammschützen und Komponenten für den Caravan- und Wohnwagenbau zählen ebenfalls zum Kundenkreis von SLS. Um dem wachsenden Wunsch vieler Kunden nach Spezialanfertigungen und montagefertigen Kunststoffprofilen Rechnung zu tragen, hat das Unternehmen zudem den Bereich der Konfektionierung in den letzten Jahren massiv ausgebaut. Es kann daher sehr individuell auf kundenspezifische Sonderwünsche reagieren und nach just-in-time-Kriterien zusammengestellte Sets und Kits konfigurieren und liefern.

Zertifiziert für viele Branchen

SLS ist nicht nur zertifiziert nach DIN ISO 9001, sondern erfüllt auch die speziellen Richtlinien verschiedener Branchen – etwa des VDE, der belgischen ATG, der französischen QB und LNE sowie der niederländischen KOMO. Das Unternehmen ist europaweit tätig und verfügt in Dahn über ein modernes Werk mit flexibel angelegtem Maschinenpark zur Herstellung von Massiv-, Hohlkammer- sowie Bau- und Sonderprofilen. Verarbeitet werden technische Kunststoffe wie PVC, PP, PS, PE, POM, SB, ASA und ABS sowie PVC-Schaum und verschiedene Blends. Mehrere Tausend Tonnen Granulat und Dryblends verwandelt das Unternehmen jährlich in Klein- und Großserien mit Stückgewichten von 20 bis 5.000 Gramm pro Meter.

Wo Länge läuft und Größe zählt

Extrudierer SLS realisiert auch Groß- und Hauptprofile mit komplexen Geometrien

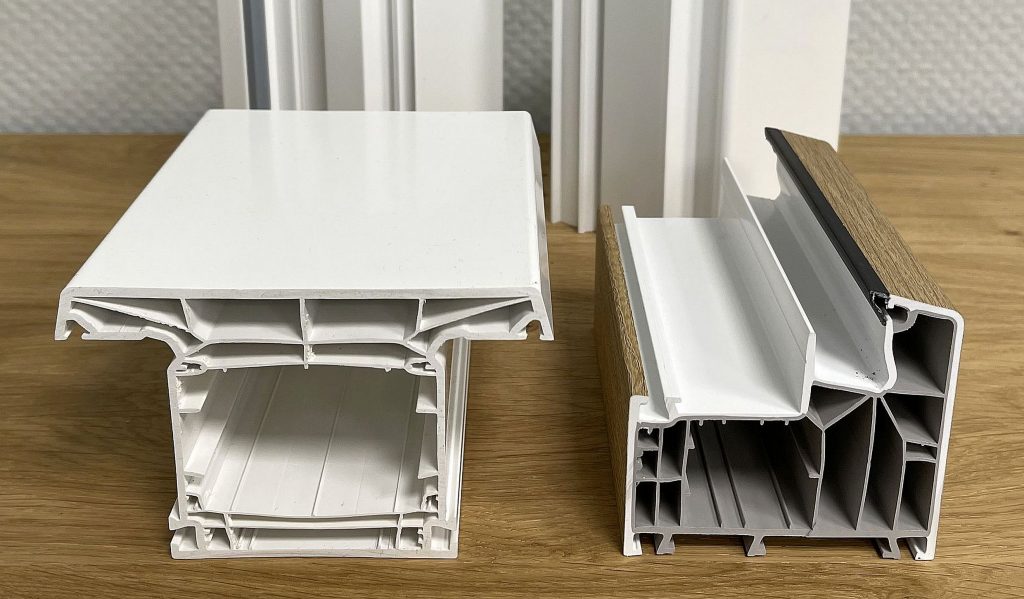

Schritt für Schritt erweitert der Kunststoffverarbeiter SLS seine Kompetenzen und Kapazitäten auf dem Gebiet der Extrusionstechnik. Im Mittelpunkt steht dabei unter anderem die Fertigung großvolumiger PVC-Profile mit anspruchsvollen Geometrien und unterschiedlichen Wandstärken. In vielen Anwendungsbereichen des Bauwesens und der Industrie bewähren sich diese Profile als bisweilen hoch belastbare Konstruktionselemente. Lesen Sie hier, was bei ihrer Herstellung zu beachten ist.

Dahn, März 2025. – Wenn die Extrusionsexperten von SLS von großvolumigen Produkten sprechen, dann meinen sie Kunststoffprofile mit Kantenlängen von bis zu 30 cm, Wandstärken von bis zu 8,0 mm und Stücklängen von bis zu acht Metern. Da es sich hierbei vorrangig um Konstruktionselemente für Außenanwendungen handelt, bestehen sie in der Regel aus PVC. Typischerweise werden sie an Kunden geliefert, die damit wärmedämmende Fenster und Türen, Systemkomponenten für den Torbau und die Fassadentechnik oder auch Wintergärten, Zäune und Rammschütze produzieren. „Namhafte Hersteller im Fenster- und Türenbau statten wir beispielsweise häufig mit stabilen und mechanisch hoch belastbaren Kunststoffprofilen aus. Sie lassen sich unter anderem für L-förmige Fensterkonstruktionen mit Eckpfosten verwenden, die erhöhte Ansprüche an die Statik und die Tragfähigkeit erfüllen müssen“, erklärt Geschäftsführer Jan Leibrock. Fachleute unterscheiden solche Kunststoffprofile in drei Kategorien: Profile der A-Klasse verfügen über dickere Wandstärken und sind unter anderem deshalb stärker belastbar als Profile der B- und C-Klasse. Kleine und flache Profile fertigt SLS in Längen von bis zu 50 Metern; sie werden dann auf Rolle ausgeliefert.

„Alles eine Nummer größer“

Die Serienfertigung solcher Groß- und Hauptprofile lässt sich nicht mit der normalen Anlagentechnik bewältigen. Eigens dafür hat SLS deshalb in mehrere Extrusionslinien investiert, die über eine besondere Ausstattung verfügen. Abgesehen von den hier eingesetzten speziellen Werkzeugen und Extrudern, ist auch die komplette Peripherie auf die voluminösen und schweren Profile abgestimmt, die mit Stundenleistungen von 400 kg durch bis zu 18 Meter lange Kühlstrecken laufen. „In diesen Linien ist alles eine Nummer größer, breiter und länger – die Kalibriertische, die Kühlung und vieles andere mehr“, erläutert Jan Leibrock. Investiert wurde zudem in zusätzliche neue Prüfverfahren.

Um dem Wunsch vieler Kunden nach weitgehend montagefertigen Profilen nachzukommen, nahm SLS darüber hinaus auch neue, flexible Abziehvorrichtungen und effiziente Schneideautomaten in Betrieb. Auf diese Weise kann das Unternehmen sehr individuell auf kundenspezifische Sonderwünsche reagieren und nach just-in-time-Kriterien zusammengestellte Sets und Kits konfigurieren.

Drei Familien aus zwei Generationen

SLS feiert in 2025 sein 40-jähriges Bestehen. Das Unternehmen ist derzeit europaweit tätig und verfügt in Dahn über ein modernes Werk mit einem innovativen und flexibel angelegten Maschinenpark zur Herstellung von Massiv-, Hohlkammer- sowie Bau- und Sonderprofilen. Verarbeitet werden aktuell technische Kunststoffe wie PVC, PP, PS, PE, POM, SB, ASA und ABS sowie PVC-Schaum und verschiedene Blends. Mehrere Tausend Tonnen Granulat und Dryblends verwandelt das Unternehmen jährlich in Klein- und Großserien mit Stückgewichten von 20 bis 5.000 Gramm pro Meter. Es ist nicht nur zertifiziert nach DIN ISO 9001, sondern erfüllt auch die Richtlinien zahlreicher anderer Branchen – etwa des VDE, der belgischen ATG, der französischen QB und LNE sowie der niederländischen KOMO. „Bis heute ist es uns gelungen, einen stabilen Wachstumskurs zu halten. Wann immer es sinnvoll erschien, haben wir uns angepasst und wo immer es erforderlich war, haben wir daran festgehalten, den Kunden stets ein verlässlicher und qualitätsbewusster Partner zu sein“, berichtet Jan Leibrock. Und man darf erwarten, dass SLS auch unter der Führung der inzwischen zweiten Geschäftsfüherer-Generation ein Drei-Familien-Unternehmen bleiben wird.

„Die Digitalisierung der Prozesse geht zügig voran »

Profilhersteller SLS optimiert Werkzeugbau durch Einführung moderner Flow-Simulation

Im Rahmen seiner Entwicklung zum Allrounder auf dem Gebiet der Kunststoff-Profiltechnik treibt SLS die Digitalisierung seiner betrieblichen Prozesse sukzessive voran. Jüngstes Beispiel dafür ist die Einführung der Mold Flow Simulation im hauseigenen Werkzeugbau. Die hierfür eingesetzten Tools bieten dem Unternehmen neue Freiräume für die konstruktive Optimierung seiner Extrusionswerkzeuge und die Umsetzung kundenspezifischer Modifikationen. Lesen Sie hier, in welchen Fällen die digitale Flow Simulation von besonderem Vorteil ist.

Dahn, Dezember 2024. – Mit seinem inzwischen erheblich erweiterten Leistungsangebot rund um die Extrusionstechnik gehört SLS zu den Allroundern auf dem Gebiet der Kunststoffprofile-Herstellung. Sowohl im Fenster-, Fassaden- und Trockenbau als auch in der Elektro- und Schaltschranktechnik hat sich das deutsche Unternehmen einen Namen gemacht als kundenorientierter und vielseitiger Entwicklungspartner und Problemlöser. Um flexibel auf alle Anforderungen des Marktes reagieren zu können, baut es sowohl seinen After-Sales-Service immer weiter aus als auch seine Kernkompetenzen im Werkzeugbau und in der Produktionstechnik. Ein aktuelles Beispiel dafür ist – unter anderem – die Einführung der digitalen Mold Flow Simulation als neuen Bestandteil der Werkzeug-Konstruktion. Geschäftsführer Jan Leibrock erklärt dazu: „Seit jeher zählt der hauseigene Werkzeugbau zu unseren besonderen Stärken. Nachdem wir hier zuletzt in moderne Fertigungsanlagen investiert haben, lag für uns nun auch die Integration der Flow Simulation in die Konstruktion der Extrusionswerkzeuge auf der Hand.“

Heikle Hotspots früh identifizieren

Bei SLS kommt die Mold Flow Simulation als zusätzliche Prozessstufe der Werkzeug-Konstruktion vorrangig dann zum Einsatz, wenn komplexe Extrusionswerkzeuge zur Herstellung von Kunststoffprofilen mit geometrisch anspruchsvollen Querschnitten zu realisieren sind. Denn gerade hierbei ist es von hoher Relevanz für alle weiteren Schritte der Produktion, dass konstruktive Fehler, heikle Hotspots oder Probleme hinsichtlich des Fließverhaltens des Kunststoffs in der Form frühzeitig erkannt und behoben werden. Neben den fluidtechnischen Strömungen lassen sich mit den bei SLS eingesetzten Tools auch das thermische Verhalten und die Kräfte der Strömung simulieren. In der virtuellen Umgebung der Simulationssoftware können auch Was-wäre-wenn-Szenarien gegenübergestellt und miteinander verglichen werden. Auf diese Weise können die Werkzeug-Konstrukteure von SLS beispielsweise schnell Optimierungen vornehmen, die sowohl Einfluss haben auf die Effizienz der Musterung und der Serienproduktion als auch auf das Design der Profile. „Wir vermeiden damit nicht nur teure Auslegungsfehler, sondern verkürzen auch die Durchlaufzeiten“, sagt Jan Leibrock.

Höhere Prozesssicherheit

Der Einsatz der Mold Flow Simulation im Werkzeugbau von SLS führt zu einer höheren Prozesssicherheit in der Fertigung, von der letzthin auch der Kunde profitiert. Denn wo einerseits das Risiko von Konstruktionsfehlern sinkt und sich andererseits der Spielraum für die Herstellung komplexer Profilquerschnitte vergrößert, ergeben sich auch neue Möglichkeiten für die Realisierung innovativer Designideen. „Mit der Einführung der Flow Simulation treiben wir nicht nur die Digitalisierung unserer Prozesse voran, sondern erhöhen auch unsere Attraktivität als Entwicklungs- und Konstruktionspartner unserer Kunden“, betont Jan Leibrock.

Pre- und Post-Production-Leistungen

Schon heute ist SLS ein viel gefragter Serienfertiger, wenn es um die Herstellung anspruchsvoller Haupt- und Nebenprofile für energieeffiziente Fensterrahmen oder um co- und tri-extrudierte Spezialprofile für die Installationstechnik oder um innovative Hartweich-Funktionsprofile geht. In seinem Stammwerk in Dahn verarbeitet das Unternehmen neben technischen Kunststoffen wie H-PVC, W-PVC, ASA, PE, PP, PS, ABS auch zahlreiche Blends sowie faserverstärke Kunststoffe und WPC-Materialien. Darüber hinaus bietet es ein breites Spektrum an Vor- und Nachher-Leistungen, mit denen sich die Kunden von Nebenarbeiten entlasten können, um so ihre eigene Wertschöpfung zu optimieren. Direkt nach der Produktion der Profilstränge kann der SLS-Kunde beispielsweise eine Reihe von Post-Production-Leistungen wahrnehmen. Allein im Rahmen der mechanischen Bearbeitung kann das Unternehmen Bohrungen, Stanzungen, Fräsarbeiten und Lochmuster so präzise ausführen, dass keine weitere Nachbearbeitung mehr nötig ist. Auf diese Weise entstehen unter anderem montagefertige Komponenten für die Fensterrahmen von Caravans, Aluminiumeinsätze für Hebeschiebetüren, entwässerungstechnisch optimierte Haustürschwellen und vieles andere mehr.